دامنه کاربرد تغییر کاربری سیلندر

این استاندارد برای سیلندر های فولادی بدون درزهای آلیاژ آلومینیوم و فولادی جوشکاری شده قابل شارژ مجدد، در هر اندازه، شامل سیلندر های بزرگ کاربرد دارد.

این استاندارد برای سیلندر های استیلن محلول، گازهای رادیو اکتیو یا گاز های سمی، خورنده و آتش زا کاربرد ندارد.

الزامات کلی تغییر کاربری سیلندر

سیلندرهای مورد استفاده، درهنگام تغییر کاربری برای حمل و نقل یک گاز دیگر، ممکن است در معرض شرایطی قرار گیرند که موجب غیر ایمن شدن آن ها می شود. این شرایط می تواند منجر به آلودگی، خوردگی یا باقی ماندن مواد واکنش پذیر شود. باتوجه به این امر روش های شستشوی سیلندر نیز در این استاندارد ذکر شده است. کاربران و استفاده کنندگان از این استاندارد باید از روش های جابجایی گازهای تحت فشار و خصوصیات محصولات درون سیلندر و آلاینده هایی که احتمالاً یافت می شود، آگاه باشند.

طبقه بندی گازها

این استاندارد برای گاز های خنثی، خنثی / فعال، اکسید کننده، قابل اشتعال، قابل انفجار، مونواکسید کربن و مخلوط های مونواکسید کربن کاربرد دارد و برای گازهایی که ذکر نشده کاربرد ندارد.

گازهایی که می تواند بر شرایط سیلندر تأثیر بگذارند

سیلندرهای محتوی برخی از گازها به دلیل تأثیری که روی سیلندر می گذارنند قابل استفاده مجدد نبوده و مناسب استفاده برای گازهای دیگر نمی باشد. چنین سیلندرهایی برای استفاده دیگر گازها ممنوع اعلام شده.

مثال:

سیلندر فولادی حاوی مخلوط دی اکسید کربن و مونواکسید کربن ممکن است در معرض خوردگی قرار بگیرد.

اقدامات لازم برای تغییر کاربری سیلندر

به هنگام تغییر کاربری از یک گاز به گاز دیگر، اقدامات ویژه ای مورد نیاز است. اجرای موثر هر مرحله بسیار اهمیت دارد.

اقدامات لازم برای تغییر کاربری سیلندر

اقدام ۱ –بازرسی خارجی و آماده سازی سیلندر

سیلندر و شیر آن برسی شود بازرسی خارجی انجام شود در صورت آلودگی خارجی به احتمال زیاد آلودگی داخلی نیز وجود دارد .

کنترل شود که شیر و سیلندر استاندارد ملی برای کاربری جدید را داشته باشد. با استفاده از ابزار کاهش فشار کنترل کنید فشار کاری آن تایید شده باشد. فشار کار و مشخصات سیلندر به منظور مناسب بودن آن برای گاز جدید برسی کنید. هماهنگی با مالک سیلندر برای تغییر کاربری ضروری است. تاریخ تست آن بررسی شود. فشار داخل سیلندر را تا حد رسیدن به فشار جو کاهش دهید.

همه ابزار برای شناسایی گاز محتوی قبلی مورد استفاده قرار می گیرند را بردارید. مشخصه های مربوط به گاز جدید را بر روی سیلندر وارد کنید. اگر شیر باز می شود بازرسی چشمی انجام دهید. برای مشاهده عیوب باید بازرسی داخلی انجام شود. محتوی گاز اکسید کننده را می توان بدون خالی کردن با استفاده از چراغ ایمنی، بازرسی کرد.

اقدام ۲ _کنترل آلودگی با رطوبت سیلندر

در این مرحله الزامی برای برداشتن شیر سیلندر نیست اگر از بازرسی چشمی داخلی استفاده شود وجود سطح خشک قابل قبول است اگر مایع پیدا شود سیلندر پیش از انتقال باید خشک شود این مرحله برای سیلندر های آلیاژ آلومینیوم و فولادی مورد نیاز نیست برای بازرسی داخلی جهت خشک بودن آن نیازی به برداشتن شیر آن نیست.

اقدام ۳ _بازرسی داخلی سیلندر از لحاظ وجود مایع یا هیدروکربن

قبل از تغییر کاربری هر سیلندر به گاز اکسیژن یا گازهای اکسید کننده، باید شیر برداشته شده و بازرسی چشمی انجام شود. ممکن است مایع در انتهای آن، قطرات کوچک بر دیواره مشاهده شود. هیدروکربن می تواند به صورت روغنی یا مایع مشاهده شود که حتماً برای کاربری سیلندر اکسیژنی باید تمیز شود.

اقدام۴_بررسی سازگاری مواد

تمام مواردی که می تواند با گاز در ارتباط باشند را تعیین کنید.

اقدام ۵ _بررسی میزان رطوبت سیلندر

برسی شود که سیلندر به اندازه کافی خشک شده است این مرحله برای سیلندرهای آلیاژ آلومینیوم و استیل ضد زنگ الزامی نمی باشد.

اقدام ۶ _بررسی عیوب سطح داخلی سیلندر

سطح داخلی سیلندر باید عاری از عیوب سطحی مانند لایه لایه شدن، بریدگی، شکاف، یا ترک باشد. بازرسی می تواند چشمی انجام شود برای یافتن ترک و عیوب از آزمون های غیر مخرب استفاده می شود.

اقدام۷_بررسی خوردگی داخلی سیلندر

یک بازرسی چشمی خارجی باید در تعیین وجود خوردگی داخلی ناشی از گاز قبلی مورد استفاده، انجام شود. و همچنین بررسی شود که خوردگی موجود ایجاد ترک نکند. کپسول های آلیاژ آلومینیوم و استیل ضد زنگ الزامی نیست.

اقدام ۸_خالی کردن سیلندر

گازهای اکسید کننده یا قابل اشتعال ضروری است که به روشی ایمن خالی شوند.

اقدام۹_بررسی سازگاری کاربردی قبلی سیلندر

با استفاده از آزمون های هیدرو استاتیک و آزمون غیر مخرب( NDT )می توانیم بفهمیم سیلندر برای تغییر کاربری مناسب است یا خیر.

اقدام ۱۰_وجود آب مایع در سطح داخلی سیلندر

مشخص کنید که سطح داخلی سیلندر در معرض آب قرار گرفته یا خیر در صورت وجود این احتمال آزمون غیر مخرب و هیدرواستاتیک انجام دهید برای کپسول های آلیاژ آلومینیوم و استیل ضد زنگ الزامی نیست.

باتوجه به نوع گاز و نوع گاز کاربری جدید اقدامات به ترتیب زیر صورت می گیرد

| طبقه | شرح | گازها |

| A | خنثی | نیتروژن ، آرگون ، هلیوم، نئون، کریپتون،گزنون |

| B | خنثی/ فعال | دی اکسید کربن ، مخلوط های دی اکسید کربن و مخلوط های اکسیژن |

| C | اکسید کننده | اکسیژن ، نیتروس اکساید، هوا |

| D | قابل اشتعال | اتیلن ، متان ، سیلکو پروپان ، هیدروکربن ها ، گازهای مایع |

| E | قابل انفجار | هیدروزن وتمام گاز های غیر سمی |

| F | SCC | مونواکسید کربن و مخلوط های مونو اکسید کربن |

| G | سمی / خورنده/ آتش زا | گازهای خیلی سمی ، خورنده، آتش زا برخی از این گاز ها قابل انفجار نیز می باشد |

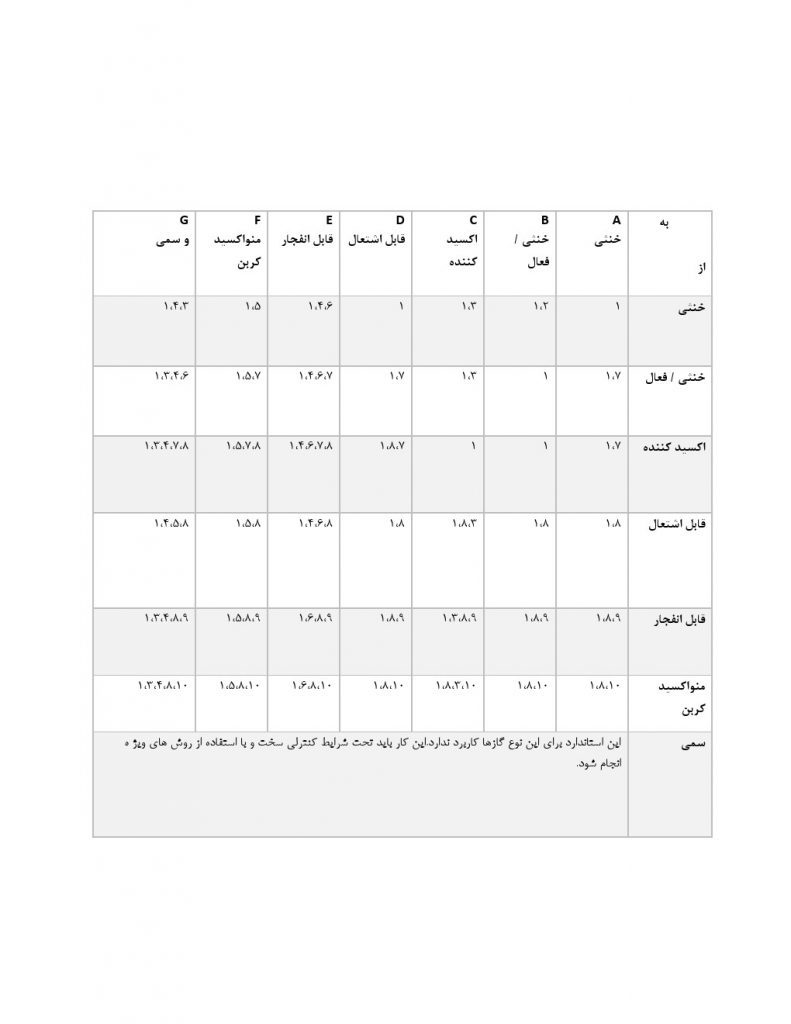

باتوجه به جدول زیر و اقدامات مربوط به هر طبقه بندی اقدامات ذکر شده صورت می گیرد

-

اقدامات لازم برای تغییرکاربری سیلندر از یک گاز به گاز دیگر

شناسایی آلاینده ها

روش تمیز کردن سیلندر های گاز

باتوجه به نوع آلاینده باید سیلندر را تمیز کرد. لازم است آلاینده آزمایش شود و باتوجه به گازی که قبلاً در آن بوده و روش پر کردن آن با گاز می توان آن را آلوده در نظر گرفت.

انتخاب روش تمیز کردن سیلندر

اکثر آلاینده های هیدروکربنی را می توان به وسیله شستشوی با محلول آبی شستشوی با حلال های آلی تمیز می شوند. محلول تمیز کننده، باید با گاز مورد نظر سازگار باشد، اثرات محیطی نیز بهتر است در نظر گرفته شود.

نگاهی اجمالی بر شستشوی سیلندر

روش تمیز کردن سیلندرهای گازی

- شست وشوی با حلال آلی :

-بخار حلال _ حلال سرد

- تمیزکردن مکانیکی :

– شات بلاست : خارجی _ داخلی

– سنباده

– برس سیمی

- شستو شوی با محلول آبی

-تمیز کردن قلیایی : خارجی _داخلی

سیلندر های آلیاژ آلومینیومی معمولاً بااستفاده از عملیات حرارتی، جهت رسیدن به خصوصیات مکانیکی نهایی، ساخته می شوند. بنابراین درانجام هرگونه عملیاتی برروی سیلندر ها، دما باید محدود شود.

تمیز کردن با حلال

برخی محلول های آبی وجود دارند که ممکن است برای تمیز کردن و ازبین بردن موادآلی از سطح داخلی سیلندر، مورد استفاده قرار گیرند.

محلول های تمیز کننده، خاصیت مرطوب کنندگی زیادی دارند که آنها را قادر می سازد با روغن، امولسیون تشکیل دهد و تمام مواد را با لایه ای از روغن شناور آزاد در محلول، بپوشاند. چنانچه تمیز کردن باعث تجمع مواد خارجی بیشتری در سطح مایع شود، روش های زداینده لایه روغن از سطح بهتر است فراهم شود.

تمیز کردن با محلول قلیایی

محلول های قلیایی، سوز آورند، به خصوص هنگامی که گرم باشند. کارکنانی که با این مواد کار می کنند بهتراست لباس های محافظ بپوشند.

اگر محلول تمیز کننده با پوست تماس پیداکند و احساس سوزش ایجاد شود، محل تماس بلافاصله با آب ترجیحاً باآب گرم شستشوی دهید. از سرکه می توان برای خنثی کردن اثرات سوز آوری ناحیه سوخته شده، استفاده کرد.

از موادرنگ بر سوز آور برای تمیز کردن سیلندرهای آلومینیومی استفاده نکنید. استفاده از چنین حلال هایی برای تمیز کردن داخل و خارج سیلندر های غیرآهنی موجب می شود این سیلندر ها در دراز مدت غیرایمن شوند.

تهییه کردن محلول تمیز کننده

برای تهییه محلول تمیز کننده با حداکثر غلظت، به ۲۰ لیتر آب تمیز، ۱ کیلوگرم متاسیلیکات سدیم و ۳۰ گرم دی کرومات سدیم اضافه کنید. از آب داغ و تمیز استفاده کنید. قدرت محلول تمیز کننده نباید بیشتر از غلظت موثر، برای تمیز کردن باشد. محلول قلیایی استفاده شده برای تمیز کردن باید تازه تهیه شود و نباید قبلا مورد استفاده قرار گرفته باشد.

روش های تمیز کردن

تمیز کردن سطح خارجی

بدنه سیلندر هایی که سطح خارجی آنها کثیف باشد وجود این آلودگی ها بر روی شیر یا در مجاورت آن وجود نداشته باشد را می توان فقط به صورت خارجی تمیز کرد.

تمیز کردن داخل سیلندر

روش ۱

شیر را باز کنید حدوداً بیشتر از نصف ظرفیت سیلندر را با محلول قلیایی پرکرده سپس سیلندر را با در پوش مسدود کنید و سپس آن را روی سطح زمین بخوابانید به مدت ۱۵ دقیقه بغلطانید.

بلافاصله بعد از چرخش سیلندر را ایستاده بگذارید و آن را کامل با آب تازه پر کنید.

سپس سیلندر را وارونه کرده محلول داخل آن را تخلیه کنید. شستشوی با آب را تازمانی که تمام آثار محلول تمیز کننده از بین رود، ادامه دهید، ممکن است به بیش از ۱۰ دقیقه زمان نیاز باشد.

سیلندر را خشک کنید چک کنید که تمیز باشد و در کوتاه ترین زمان ممکن در پوش شیر را ببندید.

روش ۲

در این روش از محلول های قلیایی برای تمیز کردن سطح داخلی سیلندر استفاده می شود.

الف –نازل تزریق بخار، در کف سیلندر که با محلول پر شده قرار می گیرد بخار به داخل محلول تزریق می شود سپس در طول فرآیند جوشیدن آب داغ یا بخار فراوان تزریق می شود به گونه ای که محلول سر ریز شده و آلودگی های شناور به بیرون منتقل می شود.

ب_سیلندر را سروته کرده و مخلوطی از بخار و تمیز کننده را تحت فشار از طریق نازل بخار به داخل آن تزریق کنید سپس آن رابچرخانید. سپس آن را در وضعیتی که سروته است محلول قلیایی گرم شده از طریق لوله به سمت بالا داخل آن تزریق قرار دهید در این حالت با تمام سطح داخلی تماس پیدا می کند.

پ_بعد از تمیز کردن با محلول قلیایی یا محلول آبی سیلندر باید با آب تمیز شود. بلافاصله بعد باید خشک شود و یک بازرسی چشمی انجام شود .

ت_در کوتاه ترین زمان ممکن، یک درپوش یا شیر مناسب برروی سیلندر بسته شود.

شست وشو با حلال آلی

حلال آلی به گونه ای وارد سیلندر می شود که اطمینان حاصل کرد که با تمام سطوح آن تماس حاصل کند و آلودگی ها، هیدروکربن ها و روغن ها به وسیله حلال آلی تمیز می شود.

نکته –سیلندرهای با رسوب داخلی و یا آلودگی خارجی وداخلی هستند بهتر است در معرض بخار زداینده قرار نگیرند.

روش

الف _داخل و خارج سیلندر را با شستشوی دهید سپس خشک کنید.

ب_سیلندر را وارونه کنید و روی یک لوله تزریق بخار قرار دهید سپس به مدت ۱۵ دقیقه تا ۴۵ دقیقه روی تمیز کننده قرار دهید تا آمدن بخار از گلوئی آغاز شود.

پ_سیلندر را به مدت ۱۵ دقیقه تا ۴۵ دقیقه روی تمیز کننده قرار دهید تا آمدن بخار از گلوئی آغاز شود.

ث_سیلندر را خشک کنید. سپس بازرسی چشمی انجام دهید و به سرعت یک درپوش یا شیر آن را ببندید.

تمیز کردن مکانیکی

اگر خارج سیلندر ذرات رسوب و غیره چسبیده باشد باید تمیز شود می توان به وسیله تمیز کردن مکانیکی ذرات را حذف نمود.

برس سیمی

سیلندرهایی با سطح داخلی کوچک و بادهانه ی گلوئی بزرگ را با وارد کردن برس سیمی از طریق دهانه شیر و چرخاندن آن به وسیله مته مکانیکی، ماشین تراش و….تمیز کنید.

نکته_سیلندرهای حاوی گازهای قابل اشتعال، باید تخلیه و گاز شوئی شود.

سنباده زنی

چرخاندن سیلندر در حول محوری که دایره کامل نباشد موجب لیز خوردن مواد ساینده در سطح داخلی آن شده. حرکت ترکیبی چرخش توام با تکان یا لرزاندن، موجب می شود که مواد ساینده به نحو اثر بخشی به دیواره داخلی کپسول اصابت کند.

سند بلاست

این روش برای از بین بردن تراشه های کوچک و خوردگی های کوچک می باشد. باید توجه کرد که مقادیر زیادی از فلز اصلی از بین نرود. کارکرد این روش هنگامی بهتر است که کپسول وارونه باشد.

نکته_حلال ها برای تنفس مضر هستند بهتر است در محیطی که دارای تهویه خوب و مثبت بوده و نیز توسط کارکنانی که از تجهیزات مناسب استفاده می کنند، انجام شود.

حلال های آلی می توانند برخی از آلاینده های محلول در آب را به نا محلول تبدیل نماید. اگر بازرسی نشان دهنده این امر باشد سیلندر باید ابتدا با یک محلول قلیایی بر طبق روش های ارائه شده شسته شود.

روش حلال سرد

حلال تمیز را داخل سیلندر بریزید بعد درپوش دهانه گلوئی را ببندید سپس به مدت ۱۵ دقیقه بغلطانید.

سیلندر را خالی کرده و حلال خارج شده را مشاهده کنید اگر حلال کثیف بود فرآیند تمیز کردن را ادامه دهید. از حلال اولیه استفاده نکنید زیرا سبب ته نشینی می شود.

بعد از تمیز کردن کپسول را خشک کرده و با هوای عاری از روغن، یا نیتروژن برای از بین بردن باقیمانده حلال و بخارات آن را گاز شوئی کنید. سپس بازرسی چشمی انجام دهید و درپوش آن را ببندید.

روش بخار حلال

بخار حلال از طریق لوله تزریق به سمت بالا رانده و تخلیه می شود. سیلندر را وارونه برروی این لوله قرار می گیرد. کپسول در تمام مدت به وسیله بخار متراکم شده، تمیز می شود.

نکته_به دلیل تولید مقدار زیادی بخار حلال آلی، تجهیزاتی باید ایجاد و نگهداری شده و به روشی بکار برده شوند که از خطرات تغلیظ شدن بخار در محیط کار جلوگیری شود.

تألیف : سمیه احقری

دایان گاز

دیدگاه *با سلام

ایا میشود کپسول گاز را بعد از شستشوی کامل بجای کپسول اکسیژن استفاده کرد ؟

سلام

اگر کپسولتون از نوع کپسول فشار بالاست می توانید برای گازهای بی اثر مختلف استفاده کنید مثلاً کپسول آرگون را برای اکسیژن، نیتروژن یا هلیوم می توان استفاده کرد. ولی شما هر کپسولی رو نمی توانید با اکسیژن پر کنید مثلاً اگر کپسول گاز خانگی که با گاز سوختی پر بوده را نمی توان با اکسیژن پر کرد. باید با توجه به فشاری که پر می شود سیلندر مناسب را انتخاب کرد.

دیدگاه *سلام از کپسول گاز بعنوان مخزن گاز آرگون میتوان استفاده کرد؟ از کجا بفهمیم کپسول فشار بالا هست؟