گاز لیزر

در جوشکاری لیزری، گاز محافظ که گاهی اوقات از آن به عنوان «گاز پوشش» یاد میشود، سه نقش اصلی دارد:

- حفاظت از فلز جوش در برابر واکنش با محیط اطراف( مانند اکسیژن، نیتروژن، هیدروژن )

- ممانعت یا به حداقل رساندن تشکیل پلاسما یا ابر گاز یونیزه که میتواند روی جوش تشکیل شود. پلاسما در اینجا نامطلوب است زیرا این ماده تا حدودی میتواند مانع پرتو متمرکز لیزر یا موجب انحراف این پرتو شود.

- حفظ و ایجاد فرایندی پایدار و حوضچه جوش پایدار

به طور کلی، نوع گاز محافظ مورد استفاده در فرایند جوشکاری لیزری با توان بالا میتواند نقش مهمی در این فرایند داشته باشد و از طریق تأثیر گذاری بر سرعت، ریزساختار و شکل جوش میتواند بر نتیجه کار اثر بگذارد.

گازهای محافظ که معمولاً استفاده میشوند

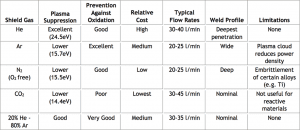

از جمله گازهای محافظ ( گاز لیزر ) که اغلب اوقات در فرایند جوشکاری لیزری استفاده میشوند، گازهای هلیوم، آرگون و نیتروژن هستند. در جدول زیر مقایسهای از این گازها ( گاز لیزر ) و سایر گازهای محافظ که در جوشکاری لیزری با توان بالا استفاده میشوند، ارائه شده است.

جدول ۱) مقایسه گازهایی که معمولاً به عنوان محافظ در جوشکاری لیزری استفاده میشوند.

نوع گاز محافظ و طول موج لیزر

برهم کنش گاز محافظ ( گاز لیزر ) و فلز ذوب شده میتواند باعث ایجاد پلاسما بر روی جوش شود. با جذب پرتو متمرکز لیزر توسط پلاسما، توان پلاسما کاهش مییابد و شکل پرتو تغییر میکند. این برهم کنش بین پرتو لیزر و ماده عموماً باعث کاهش نفوذ جوش میشود و شکل جوش را تغییر میدهد.

تشکیل پلاسما هنگام جوشکاری با لیزر CO2 ( طول موج ۱۰٫۶ μm ) بحرانیتر از زمانی است که از لیزرهای حالت جامد Nd:YAG یا لیزر فیبری Yb ( طول موج ۱ μm ) استفاده میشود. این مسئله به این دلیل است که میزان جذب پرتو لیزر CO2 با طول موج ۱۰٫۶ μm به وسیله پلاسما بیشتر از جذب پرتو لیزرهای حالت جامد تقریباً فرو سرخ است. با این حال، هنگام جوشکاری مقاطع ضخیم ( >4 mm ) با سرعتهای پایین، امکان تشکیل ابری از گاز بر روی جوش وجود دارد که این ابر میتواند بر کیفیت و شکل جوش تأثیر بگذارد.

گاز هلیوم ( گاز لیزر ) به لحاظ فنی مناسبترین گاز محافظ برای جوشکاری با لیزر CO2 است و این امر به دلیل قابلیت این گاز در ممانعت از تشکیل پلاسماست.

در جوشکاری با لیزر Nd:YAG و لیزر فیبری (طول موج ۱μm)، گاز هلیوم نیز میتواند برای جوشکاری فولادهای ضد زنگ، آلیاژهای هوا فضا و محدودهای از آلیاژهای آلمینیوم استفاده شود. با این حال، به دلیل جرم کم آن، نرخ جریان برای ایجاد حفاظت مؤثر در برابر هوا، به ویژه برای اجزاء سه بعدی باز، باید بالا باشد. این موضوع در کنار هزینه بالای هلیوم ( گاز لیزر ) باعث میشود تا سایر گازهای کم هزینه ( آرگون و نیتروژن ) جذابتر و اقتصادیتر باشند.

واکنش گاز محافظ با فلز جوش

فلزات و آلیاژهای مشخص به گونهای با نیتروژن واکنش میدهند که ریزساختار جوش را تغییر میدهند. به عنوان مثال، نیتروژن ( گاز لیزر ) با تیتانیم واکنش میدهد و در نتیجه، ترکیبات نیترید تیتانیوم تشکیل میشوند که میتوانند باعث ترد شدن جوش لیزری شوند. به همین دلیل، بهتر است که از گاز آرگون در جوشکاری آلیاژهای پایه تیتانیوم استفاده شود.

این مسئله برای انواع مشخص فولادهای ضد زنگ نیز صادق است. نباید از گاز نیتروژن در جوشکاری فولادهای ضد زنگ آستنیتی ( austenitic stainless steels alloy ) که دارای عناصر آلیاژی تیتانیوم و نیوبیوم هستند، استفاده شود. نیتروژن با این عناصر نیترید تشکیل میدهد که این امر باعث کاهش مقدار تیتانیوم و نیوبیوم آزاد میشود. این عناصر به منظور جلوگیری از تشکیل کاربید کروم و کاهش حساسیت به خوردگی بین دانهای به این نوع فولادها اضافه میشوند.

برای فولادهای ضد زنگ فریتی، گاز محافظ نیتروژن اثری مانند اثر کربن را دارد. ورود نیتروژن به درون ماده در حین جوشکاری فولادهای فریتی منجر به افزایش میزان مارتنزیت در فلز جوش میشود. این مسئله به نوبه خود میتواند باعث تردی بیشتر جوش و آسیب پذیری بیشتر جوش نسبت به تردی هیدروژن شود.

نوع گاز محافظ و خلل و فرج

نوع گاز محافظ همچنین میتواند بر وجود و مشخصه عیوب جوش مانند خلل و فرج اثر بگذارد.

نوع گاز محافظ ( گاز لیزر ) عمدتاً از طریق زیر بر خلل و فرج تأثیر میگذارد:

- تأثیر آن بر پایداری حوضچه مذاب

- حل پذیری گاز محافظ در درون فلز مذاب.

فلزات و آلیاژها حاوی اجزاء دارای فشار بخار بالا کمتر مستعد تشکیل خلل و فرج هستند.

فشار بخار بالا منجر به پایداری بیشتر حوضچه مذاب در جوشکاری سوراخ کلیدی میشود. به عنوان مثال، آلیاژهای حاوی مقادیر قابل توجه عنصر منگنز (Mn) کمتر مستعد تشکیل خلل و فرج هستند زیرا سوراخ کلید پایدارتر است. برای آلیاژهایی که حوضچه مذاب آنها ذاتاً پایدار است، نوع گاز محافظ تأثیری ناچیز بر خلل و فرج دارد.

از سوی دیگر، فلز دارای فشار بخار پایین احتمالاً سوراخ کلیدی با پایداری کمتر داشته باشد که این امر باعث میشود تا این فلز بیشتر در معرض پدیده به دام افتادن گاز باشد. برای این موارد، تجربه ما حداقل در ارتباط با آلیاژهای حوزه هوافضا و تجربه سایر محققان نشان میدهد که استفاده از گاز نیتروژن ( گاز لیزر ) باعث ایجاد خلل و فرج کمتر میشود.

حل پذیری بالا و واکنش پذیری بالای گاز محافظ با حوضچه مذاب نیز به ایجاد حداقل خلل و فرج کمک میکند. به همین دلیل، استفاده از گاز نیتروژن نیز نسبت به گاز آرگون در جوشکاری فولادها، فولادهای ضد زنگ و آلیاژهای پایه نیکل به ایجاد خلل و فرج کمتر کمک میکند.

بررسی موردی زیر شواهدی مبنی بر تأیید این اصول ارائه میکند:

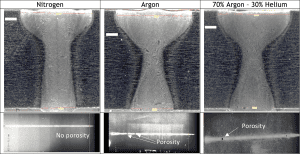

بررسی موردی: اینکونل ۶۲۵

یک سازنده حوزه هوافضا با سابقه طولانی در جوشکاری با لیزر CO2 تمایل خود را برای استفاده از جوشکاری قطعات از جنس اینکونل ۶۲۵ با استفاده از لیزر فیبری نشان داده است. آنها بر اساس تجربه خود بر این باور بودند که گاز محافظ صحیح برای استفاده، گاز آرگون بوده است.

به منظور شناسایی بهترین گاز محافظ، مجموعهای از جوشهای لیزر فیبری- Yb را با استفاده از گاز نیتروژن، آرگون و مخلوطی از گازهای محافظ هلیوم و آرگون تولید کردهایم.

شکل ۱ «گردههای جوش روی صفحه» را نشان میدهد که با استفاده از پارامترهای معمول لیزر و فرایند تولید شدهاند:

توان لیزر: ۱٫۸ kW

خروجی لیزر: موج پیوسته (CW)

اندازه نقطه جوش کانونی: ۲۱۴ μm

سرعت جوش ۱٫۲۵ m/min

نرخ جریان گاز محافظ: ۳۰ l/min

انتقال گاز محافظ: نازل کواکسیال

نتایج جمع بندی شده در شکل ۱ شکلها و خلل و فرج متناظر را که دو پارامتر اصلی مورد بررسی در این کاربرد هستند، نشان میدهد.

تصویر میکروسکوپی در شکل ۱ نشان میدهد که کلیه جوشها تا حدودی دارای شکل ساعت شنی هستند. با این حال، شکل جوشی که با استفاده از گاز نیتروژن ( گاز لیزر ) ایجاد شده است، نسبت به جوشهایی که با استفاده از گاز محافظ پایه آرگون تولید شدهاند، کمتر به شکل مخروط و بیشتر به حالت ستونی است.

بازرسی با اشعه X نشان داد که جوشهای ایجاد شده با استفاده از گاز نیتروژن فاقد خلل و فرج هستند. با این حال، جوشهایی که با استفاده از گاز آرگون و مخلوطی از گازهای آرگون و هلیوم تولید شدهاند، حاوی خلل و فرج قابل توجه بودند.

انتقال گاز محافظ

دومین ملاحظه مهم بعد از انتخاب گاز محافظ ( گاز لیزر )، ابزار مورد استفاده برای انتقال گاز محافظ به جوش است.

گاز محافظ نوعاً به صورت متمرکز در فصل مشترک لیزر ماده هدایت میشود. روشهای متعدد از جمله استفاده از نازلهای کواکسیال (شکل ۲)، لوله گذاری و روش به اصطلاح «کفشکی» (شکل ۳) در این زمینه میتوانند استفاده شوند

شکل ۲

شکل ۳

روش «کفشکی» برای فلزاتی مانند تیتانیوم که با سرد شدن جوش باید در یک محدوده وسیع دمایی محافظت شوند، به طور خاص مفید است.

برای هر نوع گاز محافظ و هر گونه روش مورد استفاده برای انتقال این گاز، نرخ بسیار پایین جریان این گاز منجر به ایجاد سطح جوش بسیار اکسیدی خواهد شد اما نرخ بسیار بالای جریان گاز محافظ باعث ایجاد فرورفتگی بیش از حد در جوش و منجر به ایجاد شکاف در خط جوش میشود. گاز محافظ که با استفاده از لوله کمکی انتقال مییابد، نوعاً به دنباله جوش ( ماده داغ ) هدایت میشود. برای جوشهای با نفوذ کامل که این امر مستلزم حفاظت از قسمت تحتانی جوش است، اغلب وسیلهای نگهدارنده برای ابزار انتقال گاز محافظ به قسمت تحتانی یاد شده طراحی میشود.

در اغلب موارد، حفاظت از سطح زیرین خط جوش برای جوشکاری با سرعتهای بیش از ۱ m/min لازم نیست. با این حال، حفاظت از سطح زیرین خط جوش برای فولادهای ضد زنگ، آلیاژهای نیکل، آلیاژهای تیتانیوم و آلیاژهای آلومینیم به منظور ایجاد ظاهری قابل قبول برای جوش توصیه میشود.

ترجمه دایان گاز

سلام شما برای جوشکاری آرگون با چه گریدی پیشنهاد میدهید؟

سلام و روز خوش

بسته به نوع فلزی که جوشکاری روی آن صورت می گیرد گاز آرگون با خلوص های متفاوت پیشنهاد می گردد. در صورتی که کیفیت جوش در مقطعی که جوشکاری می شود حساس می باشد گاز آرگون گرید ۵ پیشنهاد می گردد. جهت جوشکاری آلومینیوم و یا جوشکاری مقاطع استنلس استیل حتما از گاز آرگون گرید ۵/۰ استفاده نمایید.

دیدگاه سلام خسته نباشید برای جوشکاری فولاد داپلکس چه گازی و چه گریدی رو پیشنهاد میدید دوتا ورق داپلکس بهم با نقط جوش لیزر متصل میشن ؟*

نوع گاز مورد استفاده برای مصرف جوشکاری شایسته است توسط کارشناسان فنی این حوزه پیشنهاد شود، در این خصوص شرکت دایان گاز امکان تامین بهترین و با کیفیت ترین گازهای جوشکاری از قبیل آرگون و CO2 خلوص بالا و … را دارا می باشد.